今回の住宅用の木材として以前取り上げたスプルスやアガチスはもちろんのこと、八分の杉板の中にも一部分ほとんど両面無地のすばらしい材料が混じっていました。それはそれでたいへんいいことでうれしくなりますが、その材料で何々を作るということがあらかじめ決まっていて、だからコスト上の計算や納期の都合などがあってきわめて「現実的」な選択があり評価・判断があるわけです。予想よりもいいとかわるいとかはあっても、それはたいてい想定の範囲内です。まったく外れるということはふつうありません。外れっぱなしであれば、材料を売る方も買う方も仕事として成立しませんから。

そういったあまりにも「現実的」な材料ばかり扱っていると、私などはけっこうフラストレーションがたまってしまいます。ときどきは、実際に注文が入っているわけでもなく、それで何かの製品をつくる予定がすぐにはなくても、材料そのものを眺めているだけで口の端がゆるむような、そういうおもしろい材料を見たい、できれば手に入れたいという欲求がむくむくと頭をもたげてきます。木工人特有のこれは一種の禁断症状ですね。

そういえばここ1年間くらい、そういった意味での変わった材料、おもしろい材料に出会っていません。インターネットなどで画像を拝見したり、ずっと昔に自分が仕入れた材料を工房内で再発見というようなことはたまにありますが、まったく初めての遭遇はありません。遭遇というのは現物に直に、という意味です。まあ実際に近々に使う予定がないかぎり、仕入れても経営的には不良在庫になるだけなので、いくらかは余裕がないと買いたくても買えないのですが。

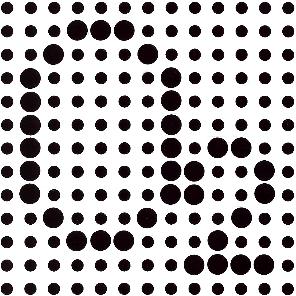

さて写真の材料です。これは先日、大阪市の長堀銘木さんから仕入れたカエデの杢板です。HPで見て、ちょっと我慢しきれませんでした。カエデの玉杢や縮杢などは値段はともかくとしてもその存在自体はそれほど珍しいとは言えませんが、これはじつにおもしろいです。こういう杢はいったいなんて呼んだらいいんでしょうかね。

じつはこれと同類の材料を2011年1月30日の当ブログ記事で紹介しているのですが、そちらは厚さが130mmもある盤で、逆に使い勝手はよくないとも言えます。せっかくの厚物を薄く、あるいは細く切ってしまうのはしのびない。しかし今回の板は厚さ38mmと手頃なサイズです。幅は24〜36cmくらい、長さが1m弱です。前回のときは、ひょっとするともう手に入らないかもしれないような杢と思っていたので、厚さだけでなくそうした理由もあってこわくて手がつけられなかったのですが、いまはいくぶんかは安心して眺めることができます。

さてこの杢板でなにを作るか、何にしたらいちばんこの材料が活きるか。年内から年明けくらいは住宅の工事で大忙しなので、それが一段落したら考えましょう。