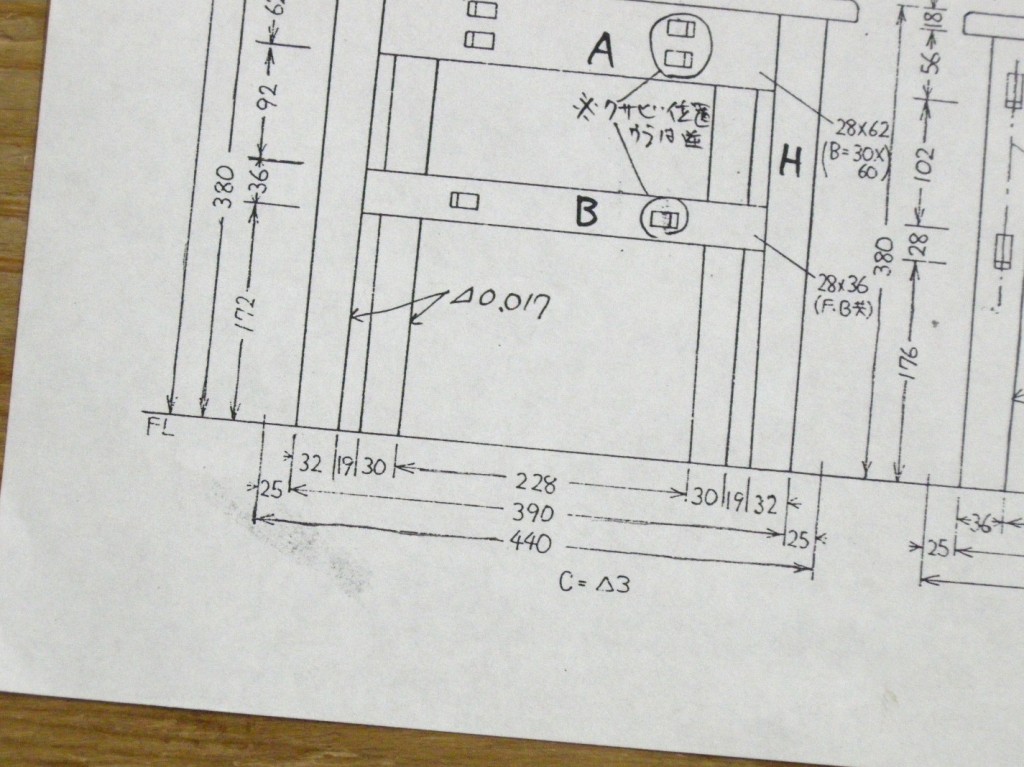

昨日、横切用治具について書きましたが、これで材料を一定の長さに切ったりする場合の注意です。スライドテーブルに写真のようなストッパーをクランプして切るのですが切落し側はけっしてフリーな状態にしてはいけません。切り終わったとたんにその切落材がノコ刃とストッパーの間にクサビのように働いて、切落材がはねとんでくることがあります。またノコ刃を痛めることも。

昨日、横切用治具について書きましたが、これで材料を一定の長さに切ったりする場合の注意です。スライドテーブルに写真のようなストッパーをクランプして切るのですが切落し側はけっしてフリーな状態にしてはいけません。切り終わったとたんにその切落材がノコ刃とストッパーの間にクサビのように働いて、切落材がはねとんでくることがあります。またノコ刃を痛めることも。

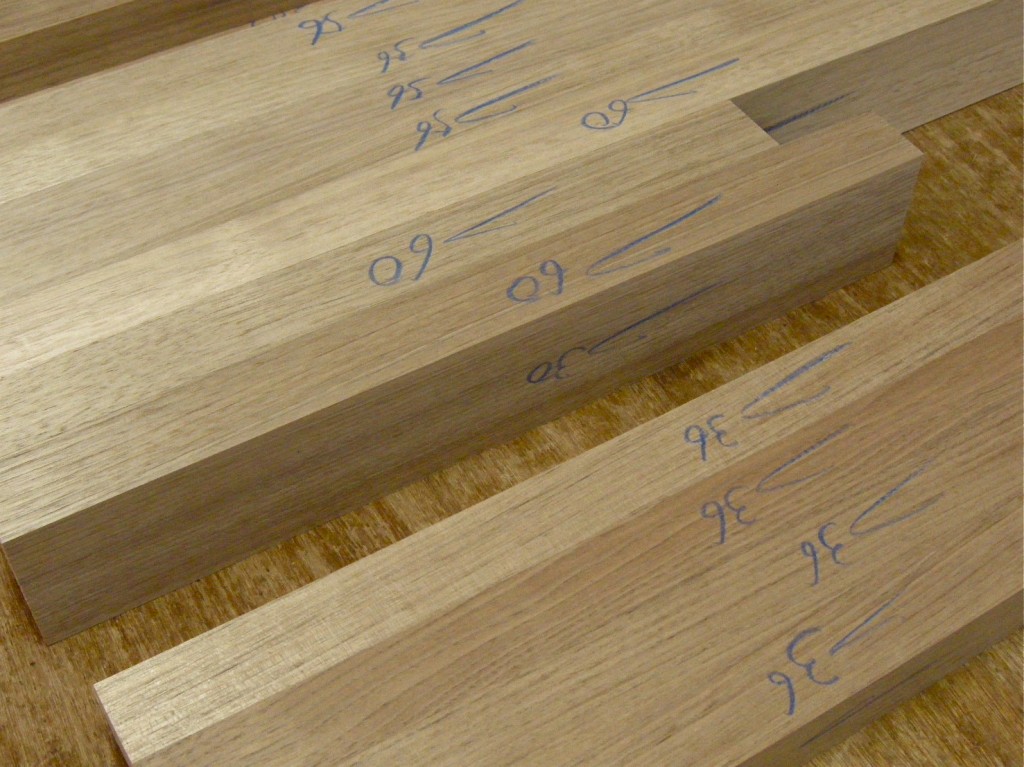

したがって、1)ノコ刃を元の位置にもどすまで切落材を手でしっかりおさえるか、2)切り落とす側ではなく残す側の木口のほうにストッパーをセットする、のが原則です。ただ2)の方法がとれず、1)で押さえるには切落材が小さすぎて危険な場合は、3)左の写真のように材料全体を捨て板で押さえ、捨て板ごと切断します。

したがって、1)ノコ刃を元の位置にもどすまで切落材を手でしっかりおさえるか、2)切り落とす側ではなく残す側の木口のほうにストッパーをセットする、のが原則です。ただ2)の方法がとれず、1)で押さえるには切落材が小さすぎて危険な場合は、3)左の写真のように材料全体を捨て板で押さえ、捨て板ごと切断します。

さらに材料の形状や寸法などによって上記1)〜3)のいずれも不可能な場合は、4)材料厚よりノコ刃の高さを0.5mmくらい低くして切り、残りの部分を手鋸などで切り落としたあとに再度丸ノコできれいに切ります。このケースでは一度材料を横切用治具から外す必要があるので、切り落とす側ではない反対側にも一時的なストッパーを設けます。

さらに材料の形状や寸法などによって上記1)〜3)のいずれも不可能な場合は、4)材料厚よりノコ刃の高さを0.5mmくらい低くして切り、残りの部分を手鋸などで切り落としたあとに再度丸ノコできれいに切ります。このケースでは一度材料を横切用治具から外す必要があるので、切り落とす側ではない反対側にも一時的なストッパーを設けます。

横切用治具を用いての切断ですが、仮に材料の長さが500mmでこれを約150mmずつ切り取るとします。切断して組み立てて木口が最終的に表にあらわれない場合は通常どおりに切ればいいだけですが、もし木口が表に出る場合は、5)「二度切り」します。というのはノコ刃が材料の抵抗を受けて木口の切断面に切削痕(ナイフマーク)が残ってしまうことが多いからです。木材は不均一な自然素材なので、切断されることによって内部応力が変化して多少なりとも変形しノコ刃がその力で左右にぶれるからです。

二度切りするときは最初の切断は所定寸法より片側1mm程度ずつ長く切ります。横切り用の刃はふつう縦挽刃より厚みがあり、当工房ではカネフサのAN15という厚さ3mmのチップソーを標準で使用しています。一度目の切断での残りが1mmくらいであれば3mm厚の刃ですから、切るそばから木屑になってしまうので刃はほとんど抵抗を受けることなく二度目を切り終えることができます。横切用治具と機械と刃の精度がよければ、ナイフマークは肉眼では識別が難しいくらいにきれいに切ることができます。

状況により切り落とし対象の寸法が1mmとかではなく、やむなくもう少し長くなってしまう場合ももちろん出てきます。もしそれが3mm未満=刃厚未満か、10mm以上あればそのままふつうに切断します。しかしもし3mm以上6mm未満の場合は要注意です、それは切り落とした材料が横切用治具のノコ刃の通り道に落ち込んでしまうことがあるからです。これは切落材が先述のストッパーとの間にはさまってしまうのと同様にクサビのように働いて治具や刃を痛めてしまう可能性がとても大きいです。かなり危険です。この場合は必ず、4)または5)の方法で切断します。

以上横切用治具を用いての材料の切断方法についていろいろ書きましたが、要はいかにして安全にかつ正確に切断を行うかです。今回は横切りについての話でしたが、同様の手順や注意については丸鋸昇降盤での材料の切断についてもたくさんあります。それはまた次回とします。