ドアの枠にガラスが入る溝を突いているところです。家具や建具・建築の造作材などに溝をつける方法はいろいろありますが、これは当工房でよく行っているやり方です。

定盤昇降型の丸鋸盤で加工をしているところですが、刃は通常の3mm厚の横切用の丸ノコ刃です。溝突専用の刃(カッター)やルーターの刃(ビット)などと違って横切用の丸ノコ刃は剛性が高く刃数が多く刃径が大きいので、切削抵抗がすくなく軽快に加工することができます。溝の縁がささくれたりすることもありません。写真の刃はカネフサのチップソーAN15で、直径305mmの100枚刃です。

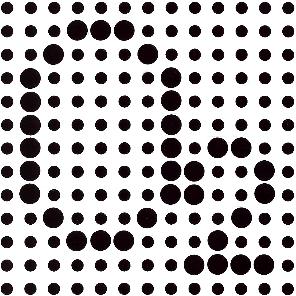

この例では幅4.3mm、深さ6.5mmの溝を突いているのですが、刃厚は3mmなので一つの材料を向きを変えて2回通すことになります。そのため一定の寸法で正確な溝をつけるには材料自体の厚みや通りがきっちり出ている必要があります。また端から端まで貫通する溝ならいいのですが、途中で止める溝の場合は、写真のように昇降盤の定盤から刃が出ている箇所をテープでマーキングして(ギザギザの線が刃がある範囲)、材料の送りをそこでストップする、または材料の途中から刃を入れて端まで突き切るという作業をすることになります。

溝突用の刃幅の大きい刃で一気に溝を突くのは、むしろ私は慣れないせいか非常に怖いと感じます。よくある鴨居や敷居の21mm幅の溝を突くときは、逆に材料の方を作業台に固定し、手持ち可搬型AC100Vの溝切機に替刃型超硬チップの専用カッターを装着して加工を行います。深さは2段階に分けて突きます。ルーターやトリマーで溝を突くこともありますが、数が多かったり溝のサイズが大きいときは、機械への負担も大きく手数としてもかなり面倒で、ストレスが大きいですね。

ただ、昇降盤を利用しての溝突き、とりわけ途中で溝を止めたり、途中から溝をつけるという作業は、昇降盤の扱いを熟知した方以外にはおすすめできません。安易に真似をすると指が無くなります。