材料の幅が足りない場合何枚かの板を継ぎ足して所定の幅の部材に仕上げるわけですが、その加工を矧合(はぎあわせ)といいます。接合とも書くようですが、これだと今は「せつごう」と読まれて、あまりにも一般的な広い意味合いになってしまい、板の木端同士を合わせていって幅広の板を得ることを必ずしも意味しなくなってしまうので、接合ではなく矧合と表記しています。以下、当工房における矧合の標準的な手順を説明します。木工をされてない方には煩わしく分かりにくい記述かと思いますが、板一枚仕上げるにもこれくらいの複雑な手順が必要であることをご理解いただければうれしいです。

1)各板の厚みをそろえます。木取〜手押鉋盤〜自動鉋盤と加工していって、所定の厚さより2〜3mm程度厚い状態で裏表の全面に鉋がかかったら、いったん加工を停止して養生します。荒木の状態から長さを切られ厚みを減らされることによって、材料の持っている内部応力が変化するので、そのまま急いで最終的な厚さにまで仕上げてしまうと後から反りや捻れや収縮などの歪みが出やすくなるからです。

2)私はここまでの加工を「一次下拵え」と呼んでいますが、一次下拵が済んだ材料はできるだけよけいな負荷がかからないように積み重ねたりせず、木端立てにして一枚ずつ間隔をあけて風が通るようにします。歪みは切って削ってすぐさま出るものもありますが、時間をかけて後から徐々に出てくるものもあり、後者はこの養生の間に出し尽くすようにするわけです。元々が乾燥材で比較的素直な材料であれば養生期間は1週間程度です。

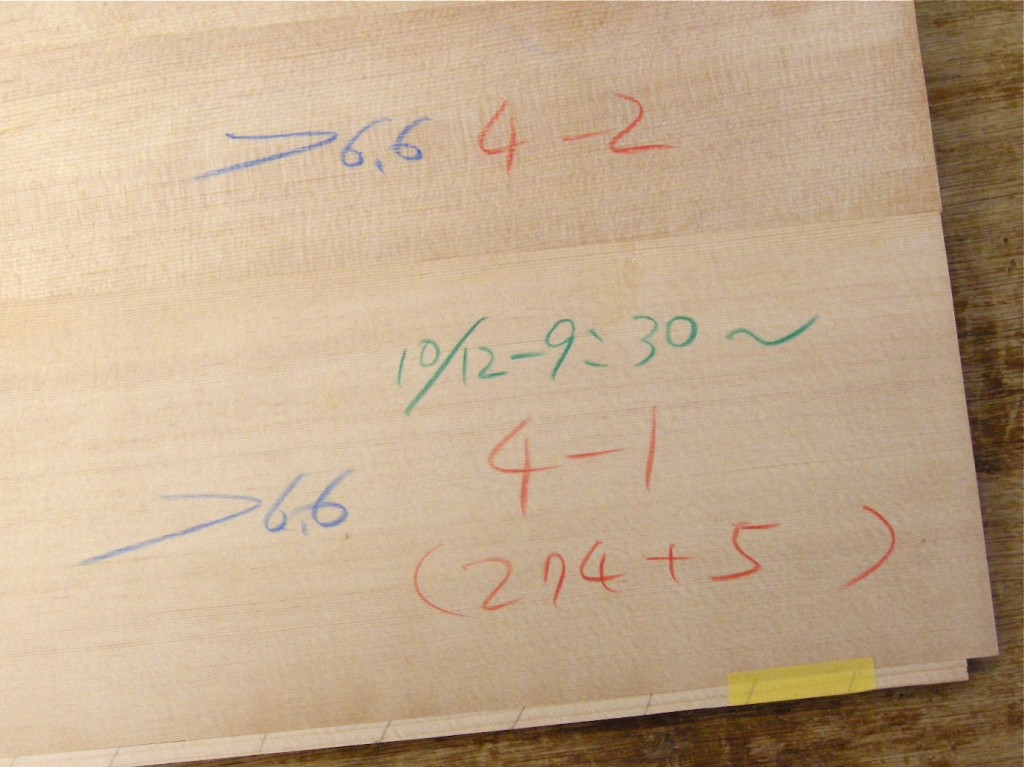

3)いちどは平らにしたはずの材料は養生している間に大なり小なりまたいくらか反ったりしているはずです。それを確かめ、基本的には凹み側を手押鉋盤で削り、全面がきれいに削れたらそれを基準面として次に凸側を自動鉋盤で削ります。これで両面にきれいに鉋がかかれば二次下拵え=分決めが終わりです。しかし切削量が多い場合は上記の1〜3を繰り返します(三次、四次下拵え…)。写真で青色のクーピーで矢印および6.6と記してあるのは、自動鉋の切削方向と6.6mmで分決(ぶぎめ)したことを表します。

4)分が決まったら、矧合する材料を仮に並べて見ます。色合いや木目の具合などをよく見て、いかにも矧いだというような不自然な感じにならないように組み合わせと順番を決めます。これはペアリングと呼んでいます。この場合原則として青の矢印方向と木表・木裏はすべてそろえるようにします。仮に3枚ずつ4組接ぎ合わせするとすれば、4組目の手前側の板を4−1、次が4−2、4−3というように記入していきます。写真の朱色のクーピーで書いてあるものがそれです。手前側から必ず順番をふるというのは当工房での鉄則で、それが一般的なものかどうかは知りませんが、いずれにせよ順序は矧合が終了するまで明確にしておかなければなりません。

5)順番が確定したら、再度ばらして一枚ずつ木端を削ります。言うまでもありませんが、それぞれの木端は直角と直線が完全に出ていなければなりません。そのようなきっちりした平面の木端を作る方法はいろいろあることはあるのですが、いちばん簡単確実なのは精度のいい手押鉋盤で刃を定盤から0.5mm程度出しナイフマークが残らないようにゆっくりと2〜3回削ることです。機械本体と刃の研磨およびセッティングが良ければ、ただ並べて置いただけで木端同士がぴったり合います。それこそ光ももれないくらいにです。もし並べて隙間が肉眼で分かるくらいだと、矧合してもうまくいかない可能性が大です。よく「手押鉋盤を通したあと、手鉋で中ほどをわずかにすき取る」とする話がありますが、それは機械の調整がうまくいってない場合の次善策であって、本来は必要のない作業ですね。

6)いよいよ矧合の本番ですが、写真で朱色のクーピーで(274+5)と書いてあるのは、設計寸法(仕上予定寸法)の274mmに対し、のべ幅で5mmの余分があるという意味です。柔らかい材料で端ガネなどで締結する場合、この程度の余分では木端に傷が付いてしまい、最終的に幅が足りなくなってしまう恐れがあります。それをさけるために、いちばん外側の木端=クランプが当たるところに板と同厚の桟木をマスキングテープで止めています。つまり(274+5)という数値は、そういった追加処置が必要かどうかを一目で分かるようにするための注意書きみたいなものです。

7)矧合は接着剤のみで行う場合、ビスケットや雇核(やといざね)を併用して行う場合などさまざまですが、写真の例は抽斗の底板でそれほど強度を要さないパーツなので接着剤のみの「いも矧ぎ」です。また加圧はここでは端ガネを用いています(もっと厚みや長さのある矧合を行うときは電動の組立機でプレスします)。端ガネで締めるときは必ず一カ所につき裏と表の2本ずつ用います。何カ所締めるかは材料の厚さや長さや矧ぐ枚数などによりますが、この例では長さ約400mm・4枚矧ぎに対し2カ所計4本の端ガネを使いました。両面のトルクが一定になるように幅方向に水平定木をあてながら締め付けていきます。圧力は強ければ強いほどいいわけでは決してなく、強すぎると材料が変形して逆に接着不良をおこすことがあります。写真中の緑色の数字は矧合の作業が終了した時刻です。接着剤によって可使時間や締結解除時間・完全乾燥時間などがみな異なりますので、とくに何組もの矧合を連続して行う場合はかならず日時を記入しておきます。

8)接着剤が充分乾いたら、裏面にはみ出た接着剤をノミや手鉋で除去し、その面を仮の基準面として表の面を自動鉋盤で0.3mm削ります。次いで裏面を0.3mm削れば厚さ6.0mmの幅広に板ができたことになります。もとの材料に余裕がなかったので、仕上がり6.0mmに対してプラス0.6mmの6.6mmでの矧合でしたが、通常は分かりやすいようにプラス1mmにしています。当工房の自動鉋盤は最大465mmまで削れますが、もし矧ぎ幅がそれを越えるときは、たとえば300mm幅でいったん矧合を行いそれを所定の厚さに自動鉋盤で削った後、そうしてできた300mm幅の「一枚板」を複数枚矧合します。このケースでは矧ぎ目の段差は手鉋で削るしかないので、より慎重に矧合を行うようにします。