通しホゾは相手の部材の外まで貫通するわけですが、クサビを打ち込んで部材を締結したあとに、そのホゾの頭の処理を行います。ケースによっては地と段差がない面一にならすこともありますが、当工房ではいくらか地よりもホゾの頭が出るように仕上げることを基本としています。それはホゾの先端を地と面一にすると、いくら乾燥材であっても組み立てたあとで温度湿度等の影響で木が収縮し、結果的にホゾがすこし飛び出るか逆に凹みとなるおそれがあるからです。仮に0.3mmの収縮差があれば0.3mmの凹凸になります。それは見た目にきれいではありませんし、ホゾの強度もそのぶん損なわれることになります。

したがってはじめからいくらかホゾの先を出して仕上げておけば、上記のような事態は避けることができますし、ホゾとしての強度も増し、また「構造自体がアクセント」とすることもできます。ではどうやって加工するかを順を追って説明します(本職の方には当たり前すぎることでしょうからスルーしてください)。

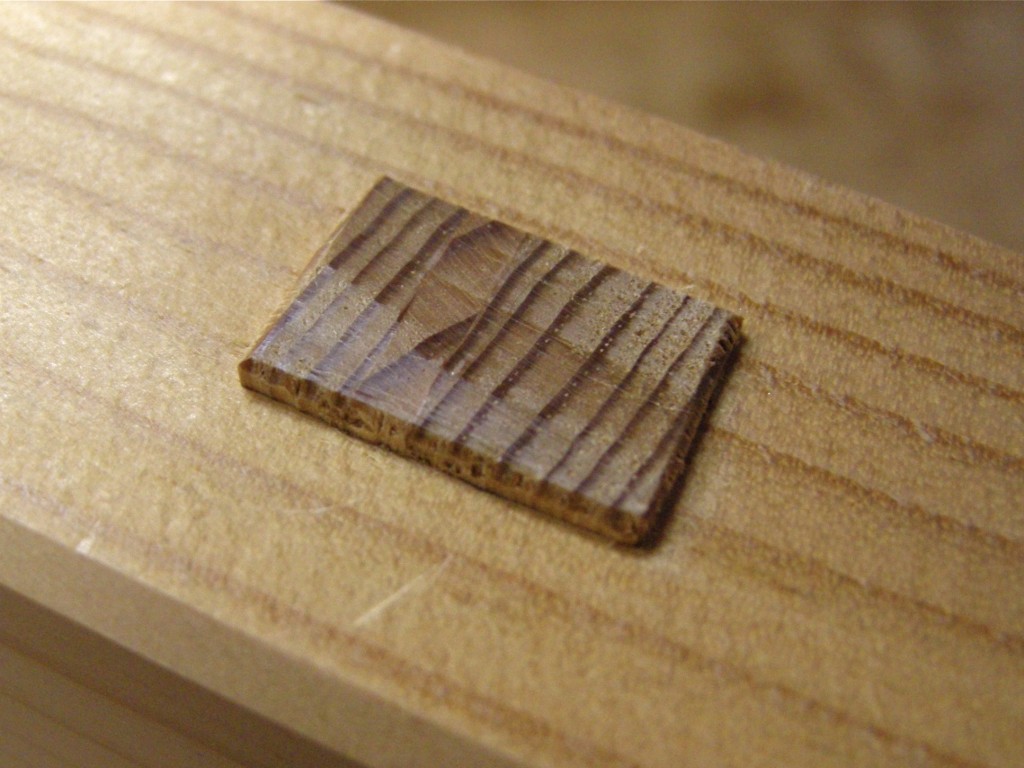

ホゾの両側にガイドとなる薄板を2枚、貼って剝がせるタイプの両面テープで取り付けます。上の写真では厚さ1.5mmのヒノキの板を貼っています。

ガイドに沿って、薄手の造作用の目の細かい鋸でホゾの先端を切り取ります。ホゾは地より通常4mm長く出るように設計し加工しているので、この場合はガイドより2.5mm出ていることになります。あまり短いと鋸刃が外れてしまいますし、そもそもホゾ組みするときに必須の面取りができません。ちなみに写真の鋸はレザーソーを自分で寸詰めしたホゾ・ダボ切り専用の鋸です。

さらにガイドにそってノミで切断面をきれいしますが、横にスライドするように殺ぐようにして削ります。外から中に向かってすこしづつ殺いでいかないと端がめくれて壊れてしまうおそれがあるので注意。

ガイドの薄板を取り去ってから、最後に周囲をノミで1mmの面取りをします。こうすることによってすべてのホゾの頭が同じ大きさと形できれいにそろうことになります。